Fecha: 05/06/2018.

En la planta de Rittershausen se están construyendo actualmente unas modernas instalaciones de fabricación de armarios de grandes dimensiones de acuerdo con los principios de la Industria 4.0. Rittal está instalando allí sin interrumpir la producción nuevas líneas de producción de alta tecnología para el nuevo armario ensamblable VX25, para lo cual ha invertido 120 millones de euros. La empresa está orientando su producción hacia la Industria 4.0 mediante una digitalización integral de los procesos e instalaciones de perfilado, soldadura y fabricación de piezas planas completamente automatizadas, se trata de un modelo aplicado en todas las plantas de producción de Rittal del mundo.

Rittal hizo historia y marcó los estándares dentro del sector en 1961, al fabricar el primer armario de distribución en serie en su planta de Rittershausen, y con su programa de entrega inmediata desde almacén. Hoy en día está montada ahí la instalación actualmente más eficiente para la producción de armarios de distribución de alta calidad. La empresa da un nuevo gran paso de cara al futuro. Se están poniendo los cimientos del futuro mediante una inversión total de 120 millones de euros: “Nuestro objetivo es construir en la planta de Rittershausen las instalaciones de producción de armarios de grandes dimensiones más modernas del mundo. Con este fin hemos iniciado la transformación hacia la era de la Industria 4.0. Estamos implantando el nuevo estándar en el sistema de producción de Rittal para nuestras plantas de todo el mundo, aplicando el principio siguiente: un Rittal, un estándar”, comenta Carsten Röttchen, Director de Producción de Rittal.

La planta de Rittershausen ya presenta en algunos procesos parciales un alto grado de automatización. “A medida que crezca la digitalización según el paradigma Industria 4.0 automatizaremos más procesos parciales, incrementaremos la consistencia de los datos e integraremos el proceso de producción en una cadena de creación de valor completamente digitalizada por medio de un Manufacturing Execution System”, añade Röttchen.

Entre las mejoras del proceso se incluyen los sistemas basados en el conocimiento, que son continuamente perfeccionados gracias a la integración en red de los datos y su análisis. Las comparaciones permanentes entre los objetivos y los resultados en las máquinas de producción y los procedimientos estáticos permiten identificar puntualmente las tendencias en tiempo real. Gracias a esto se pueden prevenir los factores perturbadores antes de que surjan y se puede asegurar el cumplimiento de las tolerancias, con el fin de satisfacer las altas exigencias de calidad en el proceso. Aparte de esto se utilizan los datos para mantenimientos preventivos, con el fin de mejorar la disponibilidad técnica de las instalaciones de fabricación.

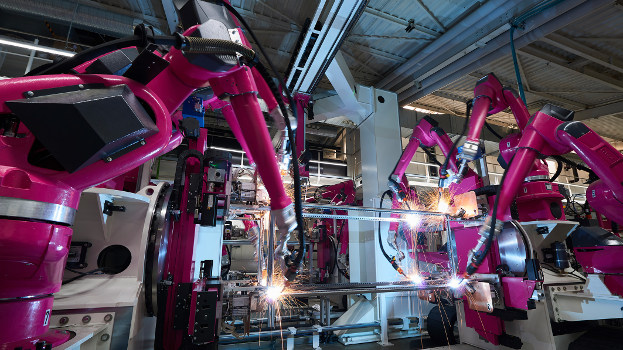

Las líneas de producción en serie disponen de equipos de soldadura completamente automáticos. Los procesos de transporte y soldadura automática del complejo de equipos quedan asegurados mediante 31 robots de soldadura y manipulado, integrados en la línea de soldadura en serie completamente automatizada. Son los garantes de la calidad Rittal en el nuevo sistema de armarios ensamblables VX25.